Порошковая покраска металлических конструкций и изделий

Порошковая покраска металлических конструкций и изделий

В нашу печь мы можем поместить изделие с максимальным размером 6200 х 2500 х 1700 мм и массой не более 150 кг.

Принимаем заказы на покраску изделий общей площадью более 40 кв.м.

В последнее десятилетие происходит быстрое проникновение технологии порошкового окрашивания в сферы традиционных способов нанесения лакокрасочных покрытий. Сущность новой технологии - в нанесении на изделие сухой краски в порошковом виде и кратковременный прогрев его при 160 - 190°С для полимеризации краски. Из-за относительно высокой температуры полимеризации окрашивают в основном металл.

Какие же преимущества у этой технологии?

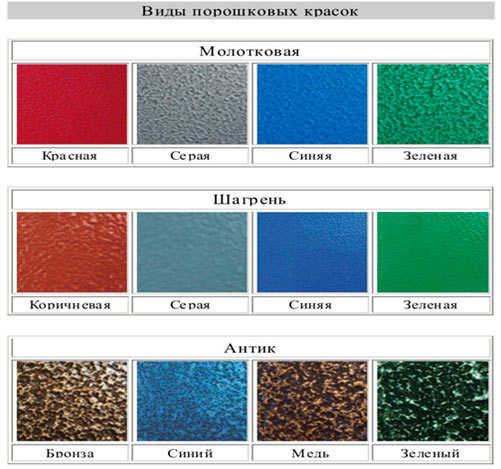

Декоративность: поверхность приобретает свойства, которые при применении традиционных технологий покраски или недостижимы, или стоимость их создания многократно выше. Например: золотистый, серебристый и алюминиевый металлики; серия антиков, образующие поверхность старинных медных, бронзовых или серебряных предметов; поверхность под муар, структурированные поверхности, - и это плюс к многообразию цветов и оттенков, контролируемых по степени блеска (глянцевая, полуглянцевая, полуматовая и матовая). В качестве цветового стандарта при использовании порошковых красок обычно служит каталог RAL.

Прочность и долговечность: благодаря тому, что непосредственно на окрашиваемой поверхности полимеризуется слой эластичной пластмассы с очень высокой адгезией, создается «металлопласт» - ударопрочное покрытие с антикоррозийными и электроизоляционными свойствами, и температурным диапазоном работы от -60 до +60 °С, а для специальных материалов – до +150°С. Толщина покрытия лежит в пределах 60-200 мкм.

Экологичность: отсутствие огнеопасных и токсичных растворителей в значительной мере решает проблему охраны окружающей среды и техники безопасности. Порошковое окрашивание - безотходно за счет практически полного возврата порошка, не осевшего на окрашиваемом изделии, и его повторного использования. Кардинально улучшаются условия труда в цехе окрашивания, порошковые краски не содержат тяжелых металлов (таких, как свинец и кадмий) и поэтому безвредны в использовании.

Экономичность: сокращение количества технологических операций, высокая скорость полимеризации, компактность оборудования позволяют уменьшить площади окрасочных участков вплоть до 50 квадратных метров. Благодаря системе рекуперации степень использования краски составляет 97-98%. Себестоимость окрашивания зависит от величины и сложности окрашиваемого предмета и типа порошковой краски.

Примеры применения порошковой окраски

- металлические двери и корпуса,

- фасадные элементы,

- оконные профили,

- кровельные материалы (металлочерепица, кровельные саморезы, снегорезы),

- офисная и садовая мебель, мебельная фурнитура,

- автомобильные диски, силовой обвес для автомобилей, приборные щитки и зеркала, радиаторы,

- торговое оборудование (стеллажи, прилавки, терминалы оплаты, банкоматы).

Наиболее распространенный способ нанесения порошковых красок - это электростатическое напыление. Этот способ позволяет наносить любые порошковые материалы (эпоксидные, полиэфирные, полиуретановые), в отличие от трибостатического способа, которым наносятся, обычно, эпоксидные краски, а остальные требуют специальных добавок. Электростатический способ нанесения краски обеспечивает получение хорошего качества покрытий и достаточно производителен. При электростатическом способе нанесения порошковых красок используются специальный пистолет. В нем происходит зарядка порошка при 60-70 кВт. Давление воздуха на распылителе 0,8 - 1,5 МПа (1-6 бар)

Для распыления на пистолете применяются различные распылительные насадки. Толщина покрытия за один слой 20 -150 мкм.

Транспортная система линии порошковой окраски используется для подвешивания окрашиваемых изделий перед порошковой окраской, перемещения до окрасочной камеры напыления. После нанесения порошка изделие по транспортной системе перемещается в камеру полимеризации (печь). Далее после того, как сформируется полимерное покрытие окрашенному изделию дают остыть и снимают с транспортной системы.

Данный процесс может выполнятся последовательно, шаг за шагом, либо некоторые действия могут выполнятся параллельно.

Процесс окрашивания порошковыми красками делится на три этапа:

1. Подготовка поверхности

Поверхность перед нанесением порошковой краски должна быть очищена от ржавчины, масла, окиси и т.п. и обезжирена. Очищать поверхность можно при помощи жидких растворителей или механическим путем.

2. Нанесение краски

Нанесение краски осуществляется специальными распылителями (пистолетами). Из бункера порошок поступает в распылитель, где смешивается с воздухом в необходимой пропорции. Далее проходя через распылитель, в котором находится высоковольтный источник, питающий разрядник, пролетая мимо которого пылинки приобретают необходимый электрический заряд. Пролетая мимо окрашиваемой поверхности частицы краски прилипают к поверхности. Толщина покрытия регулируется параметрами высоковольтного источника.

3. Запекание краски

Запекание проводится при температуре 180 – 200С. Время запекания и точная температура определяется опытным путем. После запекания краски изделие остывает при комнатной температуре 15 – 20 мин.